Asegurar la integridad y confiabilidad de los sellos mecánicos es fundamental en industrias donde la protección y contención de fluidos son primordiales. Este artículo profundiza en el mundo de las pruebas de sellos mecánicos, explorando los rigurosos procedimientos y las medidas de control de calidad empleadas por los fabricantes. A medida que siga leyendo, descubrirá cómo estos componentes esenciales se diseñan, prueban y administran meticulosamente para garantizar un rendimiento superior para una amplia gama de aplicaciones, minimizando las fugas de manera efectiva y brindando soluciones de sellado óptimas.

Breve descripción general de los métodos de prueba y las prácticas de control de calidad

Los sellos mecánicos son componentes cruciales en diversas aplicaciones industriales, diseñados para evitar fugas y mantener la integridad de los sistemas en funcionamiento. Para garantizar su confiabilidad y longevidad, estos sellos deben someterse a rigurosos métodos de prueba y prácticas de control de calidad antes de instalarse en el equipo.

Los métodos de prueba para sellos mecánicos se enfocan principalmente en evaluar su desempeño bajo condiciones específicas, como variaciones de temperatura, fluctuaciones de presión y exposición a diferentes tipos de fluidos. Las instalaciones de prueba a menudo emplean equipos altamente especializados como tribómetros, bancos de prueba o software de simulación para simular estos entornos desafiantes mientras monitorean aspectos como las tasas de desgaste, las tasas de fuga y el posicionamiento de la cara del sello. Las pruebas de sellos mecánicos ayudan a identificar posibles fallas de diseño o debilidades del material que pueden comprometer la eficiencia del sello.

Las prácticas de control de calidad juegan un papel esencial para garantizar que los sellos mecánicos cumplan con los estándares de la industria y los requisitos del usuario final. Estas prácticas abarcan varias etapas del proceso de fabricación, desde la selección de materiales hasta los procedimientos de inspección, con el objetivo de mantener un resultado de alta calidad. Las estrictas medidas de control de calidad incluyen inspecciones visuales de defectos o deformaciones en la superficie, controles dimensionales utilizando instrumentos de medición de precisión y verificación de materiales para confirmar el cumplimiento de las especificaciones designadas.

Juntos, los métodos de prueba y las prácticas de control de calidad forman un enfoque integral para garantizar el rendimiento óptimo del sello mecánico en aplicaciones del mundo real. Los profesionales de la industria confían en esta información no solo para fines de desarrollo de productos, sino también para seleccionar los sellos adecuados en función de las necesidades específicas de su equipo.

Tipos de pruebas de sellos mecánicos y sus objetivos

Las pruebas de sellos mecánicos desempeñan un papel crucial para garantizar el rendimiento, la seguridad y la confiabilidad de varias aplicaciones industriales. Al realizar estas pruebas, los ingenieros pueden identificar problemas potenciales antes de que se conviertan en problemas más importantes. Existen varios tipos de pruebas de sellos mecánicos, que cumplen diferentes objetivos y brindan información valiosa para optimizar el diseño y la funcionalidad del sello.

- Prueba de fugas: Las fugas son una preocupación principal para los usuarios de sellos mecánicos, ya que pueden provocar fallas operativas o peligros ambientales. Una prueba de fugas evalúa la cantidad de fluido que escapa a través de la interfaz de sellado en condiciones específicas, como presión, temperatura y velocidad.

- Prueba de presión hidrostática: Esta prueba se realiza sometiendo el sello mecánico a altos niveles de presión hidrostática mientras se monitorea cualquier fuga visual o deformación estructural. El principal objetivo es asegurar la integridad estructural del sello en condiciones extremas de operación.

- Prueba de ciclo de vida: Evaluar la vida útil de un sello mecánico es crucial para la eficiencia a largo plazo y las operaciones rentables. Los ingenieros llevan a cabo pruebas del ciclo de vida al ejecutar los sellos a través de múltiples ciclos de aceleración/desaceleración mientras simulan las condiciones del proceso durante períodos prolongados. Esto ayuda a determinar una vida útil estimada en función del comportamiento de desgaste y la degradación de los componentes.

- Prueba de par de fricción: Los sellos mecánicos están sujetos a esfuerzos de par durante el funcionamiento. Las pruebas de par de fricción miden el par generado en las interfaces de contacto de sellado especificadas mientras controlan factores como las RPM, la fuerza axial o la temperatura, lo que ayuda a seleccionar los materiales adecuados para minimizar el consumo de energía y el desgaste.

- Prueba de agotamiento: La prueba de descentramiento mide la desviación radial en un eje giratorio mediante indicadores de cuadrante mientras lo compara con las tolerancias permitidas, lo que garantiza que la alineación de las caras se produzca dentro de los rangos aceptables.

- Prueba Térmica: La generación de calor causada por la fricción de contacto entre las caras de sellado podría afectar negativamente el rendimiento general del sello mecánico; Las pruebas térmicas utilizan instrumentos de última generación, como termopares o cámaras infrarrojas, para examinar el perfil térmico del sello durante el funcionamiento. Los datos recopilados pueden ayudar a identificar posibles puntos de sobrecalentamiento y seleccionar parámetros de diseño óptimos para evitar fallas prematuras.

Comprensión de los indicadores clave de rendimiento (KPI) en las pruebas de sellos mecánicos

Los indicadores clave de rendimiento (KPI) son métricas esenciales que ayudan a evaluar la eficacia y confiabilidad de los sellos mecánicos durante las pruebas. Estos valores medibles juegan un papel fundamental para determinar si los sellos cumplen con ciertos estándares y objetivos de rendimiento. Esta sección discutirá algunos KPI importantes en las pruebas de sellos mecánicos.

La tasa de fuga, que se puede medir mediante técnicas visuales o avanzadas como la espectroscopia de masas, es un KPI importante para evaluar la capacidad de sellado de un sello mecánico. Las tasas de fuga más bajas significan un mejor rendimiento, lo que garantiza que haya poca o ninguna fuga de fluidos en el medio ambiente o en el sistema de proceso.

La vida útil del sello, la vida útil potencial de un sello mecánico en condiciones específicas, es otro KPI valioso. Una vida más larga del sello significa que el producto puede funcionar sin fallas durante un período prolongado, lo que reduce las frecuentes intervenciones de mantenimiento y los tiempos de inactividad.

El par de fricción juega un papel importante como KPI en las pruebas de sellos mecánicos. Esta métrica representa la resistencia que encuentran las piezas giratorias debido a la fricción de las superficies deslizantes. Los valores de par de fricción más bajos indican una menor pérdida de energía durante el funcionamiento y una mayor eficiencia.

La estabilidad de la temperatura es otro KPI crucial, ya que las fluctuaciones pueden influir en la eficiencia y los patrones de desgaste de una cara de sellado. Mantener un rango de temperatura óptimo durante la operación garantiza un rendimiento constante y evita fallas prematuras.

Por último, los niveles de vibración sirven como KPI importantes para evaluar la resiliencia estructural de un sello mecánico cuando se somete a fuerzas externas o desequilibrios por desalineación del rotor o cargas hidráulicas. Minimizar las vibraciones contribuye a mejorar la vida útil de los sellos y el rendimiento general.

Técnicas de control de calidad para garantizar el rendimiento óptimo del sello

Para garantizar el rendimiento óptimo de los sellos mecánicos, es crucial implementar varias técnicas de control de calidad. Esto incluye inspección visual, verificación dimensional, verificación de materiales y pruebas de rendimiento.

Inspección visual: Es necesario un examen visual completo de los componentes del sello, ya que ayuda a detectar defectos superficiales como grietas, porosidad o soldaduras defectuosas. La evaluación visual integral también puede incluir el uso de herramientas de aumento para examinar detalles a nivel micro en busca de imperfecciones incluso menores que podrían afectar la integridad del sello.

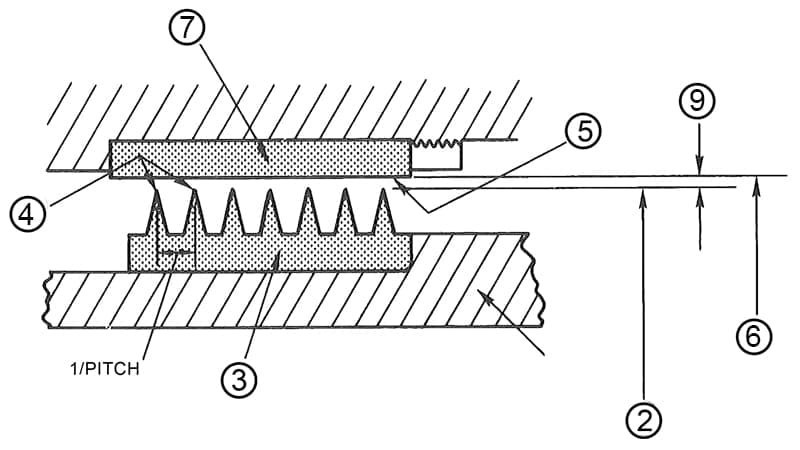

Comprobación dimensional: Las dimensiones precisas son esenciales para el correcto funcionamiento de los sellos mecánicos. La inspección dimensional implica medir dimensiones críticas como el diámetro del eje, el grosor de la placa del casquillo y la planitud de la cara del sello con instrumentos de alta precisión como micrómetros, calibradores o una máquina de medición por coordenadas (CMM) para mantener tolerancias estrictas.

Verificación de materiales: Es importante confirmar la composición del material de los componentes de los sellos mecánicos para garantizar su compatibilidad con fluidos y condiciones de funcionamiento específicos. La verificación de materiales se puede realizar utilizando métodos como análisis químico o técnicas de pruebas no destructivas (NDT), como ultrasonido, exámenes radiográficos o inspecciones electromagnéticas.

Pruebas de rendimiento: Las pruebas de rendimiento tienen como objetivo simular las condiciones operativas para evaluar qué tan bien los sellos mecánicos pueden manejar varios factores como la presión, las fluctuaciones de temperatura y los niveles de vibración. Esto puede implicar someter los sellos a pruebas de presión hidrostática para verificar cualquier problema de fuga o hacerlos funcionar durante periodos de prueba prolongados para monitorear las tasas de desgaste en condiciones de servicio simuladas.

Al emplear estas técnicas de control de calidad durante el proceso de fabricación y antes de lanzar los productos al mercado, es posible garantizar que los sellos mecánicos proporcionados exhibirán un rendimiento óptimo a lo largo de su ciclo de vida operativo y, al mismo tiempo, reducirán el riesgo de fallas prematuras que podrían generar costosos tiempos de inactividad. o peligros ambientales.

Mejores prácticas para desarrollar un programa completo de control de calidad y pruebas de sellos mecánicos

Un programa completo de pruebas de sellos mecánicos y control de calidad es esencial para garantizar un rendimiento óptimo, confiabilidad y el éxito general de cualquier aplicación de sellado. Al seguir estas mejores prácticas, las empresas pueden optimizar sus procedimientos de prueba existentes, minimizar el tiempo de inactividad y evitar costosas fallas en los equipos.

- Desarrollo de un plan de prueba: Comience por delinear objetivos claros que capturen los indicadores clave de rendimiento (KPI) esenciales para las necesidades de su operación. Este plan debe incluir detalles sobre los métodos de prueba, el equipo requerido, los requisitos de capacitación del personal y la frecuencia de las pruebas.

- Estandarización del proceso de prueba: Cree protocolos estandarizados para cada tipo de prueba de sello mecánico para mantener la coherencia en diferentes pruebas y ubicaciones. Garantizar que todos los técnicos sigan los mismos procedimientos reduce la variabilidad en la recopilación y el análisis de datos.

- Implementación de la documentación adecuada: La documentación de todos los aspectos del proceso de prueba es crucial para identificar tendencias y patrones que pueden indicar posibles problemas con los sellos o las instalaciones de los equipos. Esto incluye el registro de parámetros como temperatura, presión, tipo de fluido utilizado durante cada prueba, así como notas detalladas sobre cualquier anomalía observada.

- Calibración regular de equipos: Asegúrese de que todas las herramientas de prueba y los medidores se calibren periódicamente para garantizar resultados precisos. La calibración regular le permite detectar cualquier desviación de las mediciones de datos de referencia que podrían sesgar el análisis de rendimiento.

- Formación continua del personal: Invierta en programas continuos de capacitación de técnicos tanto en los aspectos teóricos de los sellos mecánicos como en la experiencia práctica en la realización de pruebas de manera eficiente y efectiva.

- Apoyar los esfuerzos de mejora continua: Revise periódicamente los planes de prueba, los KPI y la eficacia general del programa en función de los datos de rendimiento recopilados y los comentarios de las partes interesadas involucradas en las aplicaciones de sellado (operadores, personal de mantenimiento).

- Implementar programas de mantenimiento preventivo: Las inspecciones programadas regularmente enfocadas en verificar signos de desgaste o fatiga pueden ayudar a prevenir fugas o fallas inesperadas que podrían causar tiempos de inactividad en la producción o dañar otros componentes dentro del sistema.

- Auditoría y revisión sistemática: Realice auditorías periódicas del programa de pruebas y control de calidad para garantizar el cumplimiento constante de las mejores prácticas, verifique el cumplimiento de los estándares regulatorios e identifique las áreas donde se pueden necesitar mejoras.

Al seguir estas mejores prácticas, las organizaciones pueden crear un programa completo de control de calidad y pruebas de sellos mecánicos que brinde resultados consistentes y garantice un rendimiento óptimo durante todo el ciclo de vida de sus soluciones de sellado.

En conclusión

En conclusión, las pruebas de sellos mecánicos y el control de calidad juegan un papel crucial para garantizar la confiabilidad y el rendimiento de los equipos de varias industrias. A través de una evaluación rigurosa y procedimientos estrictos, los fabricantes pueden ofrecer sellos mecánicos de alta calidad que soportan condiciones desafiantes y mantienen la funcionalidad a lo largo del tiempo.

¡No permita que los sellos mecánicos de calidad inferior impidan sus operaciones! Visite nuestro sitio web o llámenos ahora para ver cómo nuestra experiencia en pruebas de sellos mecánicos y control de calidad puede ayudarlo a mejorar el rendimiento de sus sistemas mientras mitiga los riesgos potenciales. Confíe en nuestra excelencia para servir como un activo invaluable para su negocio.